Introduction

Gasタービンが広く発電SYS TEMSに使用されています。それらの効率を改善するための開発が\\このようなタービンブレードのプラットホーム下領域のようないくつかの構成要素の領域の増加動作温度にnledました。冷却空気と組み合わさ高い回転速度へルートポケットの高応力状態は、タイプII腐食に関連する状態に近づいて堆積および温度を派生クラッキングにつながる可能性が[ 1]は。

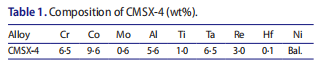

CMSX4(表-1)は、一般的にその良好な高温クリープ\\と組み合わせnstrength特性の結果として、1段目のガスTURのbineブレードに使用されるニッケルbased超合金単結晶であります生産手頃な価格[--2は]。しかし、その組成(他の一般的に使用される第1段タービンブレード材料よりも低いCr含有量)に起因し、CMSX4はII高温腐食を入力しやすいです。これは、いずれかの孔食の形態を有するか、または広いが- attackを前面に損傷をもたらすことができます。サムナーら。 [3]はSPEのcific条件のモデルを生成するために、大規模なデータセットの統計的分析を使用して、CMSX4のタイプII高温腐食の研究を報告しています。彼らはLuthraによって要約されている。IN738LCと比較すると幅広いが、CMSX4に攻撃とCrのより急速な枯渇をガラス張り観察--

Reaserchは、1970年代、80年代に高温腐食メカニズムに行った はルブラン[ &4]。保護酸化物層またはスケールフラックス下に揮発性化合物の硫化\\のNOx idation、形成:それらは高温腐食は、三つのメカニズムの組み合わせによって発生する可能性があると結論付けました。フラックスモデルがあるため誘起堆積物のための最も広く受け入れられている熱腐食[5-、は6]。

のNi based超合金のタイプII熱腐食のプロセスは液体共晶フィルムの形成を必要とする[ 5-は6]は。 II型熱腐食をNa2SO4、NiSO4とCoSO4〔の最低融点混合物の形成を介して650~800°Cのテンパーature範囲で起こる4は5は、は8]。 NiSO4とCoSO4化合物は、超合金からニッケルおよびコバルトとSO3の反応の結果として形成されます。高温腐食のために広く受け入れられているメカニズムは、ゲーベルペティットによって提案された[9&]は。その機構は、二つの段階、まずincuのbationステージを概説wher101。超合金から硫黄酸化物及びニッケルおよび\\もコバルトとの反応と結合沈着の結果として成分表面上のNa2SO4、NiSO4と\\もCoSO4形態の液体共晶。第二段階はwher&101、伝播段階です。表面上の液体堆積物による表面酸化物のフラックスは、内向きのアクセスを可能にする、外向きのCo#NI/transport。時々広いの形態は、攻撃が発達[/&5#/ は/6]はガラス張りが攻撃のこの形式は、多くの場合、形成された外側のNiOCoO層にダメージをピッチングになる。はforのII型熱腐食多くの研究者は、[持続的な腐食が発生するため、一定のSOxの供給の重要性を指摘しているは3

、は7、は9、は10];この損傷機構の変形ガス誘導される酸性のフラックスとして知られている[8は11]は。両方の気体のSOxおよび定期的な硫酸堆積フラックスがなければ、腐食REACのンは、すべての反応体が消費されたときに発生しなくなるでしょう。静的応力のと組み合わせる

型II高温腐食ニッケルbased超合金が広く研究されていません。しかし、応力腐食割れ(SCC)は、特に水性系でよく docu mented故障メカニズム[

docu mented故障メカニズム[

12--は13]は。Studiesが持っているですアルミニウム合金における腐食ピットの成長に対する応力の影響で行われ[14

]は。これは、疲労環境でby時間、応力振幅と周波数の腐食ピットの成長が影響を受ける可能性があることを見出したました。石原らの方法。 [14

]はChanらによってnbased超合金Iに適用しました。 [15]は。彼らは、疲労き裂進展が腐食ピットの成長を超える点を検討しました。しかし、どちらもこれらの-studiesは、チームメイトのリアルでの高温腐食の影響を考慮しての強度閾値を強調(はK

は番目)、ひび割れそれ以下のしきい値が発生しません。はFinite要素解析(FEA)は、複雑な形状又は多軸負荷状態内の計算応力に一般的に用いられる方法です。これは、要素ノードのネットとしてジオメトリを噛み合いによって行われます。 ELEメンツは、材料モデルによって制約されるように、変形wher

101でき、負荷は、ノード接続を介して要素から要素へ転送されます。 FEAは広く、静的および周期的にロードされた条件でのストレスを評価するために使用されています。&#

Experimental方法を

\\のnC \\テスト方法をnring\\のnCring標本はCMSX4のバーから製造されました。寸法のためのガイドラインは、ISO-5 [16

]は7539から採取しました。この試験で使用具体メンズのための最終的な寸法は、図-1--で与えられます。 Cring標本wherは101;一定のステインで\\ 001 N結晶を用いて製造\\シリンダー軸と整列nlographic向きた。-&#forの目標ストレスレベル、C<ringsの必要な変位がありました最初の直径の変化をculating CAL(Δ>Dを

)で計算(式(1

))が。-Equation(与えられたストレスを達成するために必要1)は:ISO 7539の直径の変化5 [16

]は。δ-Dを

πのD2\/=4\\ネッツA(1)FEAモデリング応力計算を検証するために使用されました。 Siebörgerらから代理データ。 [17]はCMSX 4はヤングの式( 2

)とFEA MODで使用される単調な材料特性のために(\\数nE)を提供するためエリング。最終的なストレス直径(Dは-F)を算出したusing式(2):DをF

はDをAV -ΔDを(2)=のCrings最終直径(にクランプされたDをF)A2グレードのステンレス鋼M5ナット、ボルトとワッシャを使用して、1 μm(及び2の精度μm)の解像度を有するデジタルマイクロメーターを用いて測定しました。 5回の読み値の平均は、初期外径(Dを

AV)最終強調直径が計算されたを決定するために使用されました。これらが与えられている-\\表ニン2

は