Plorior、C-ringサンプルをIPA(イソプロピルアルコール)を用いて超音波浴中で洗浄した。腐食露光は、水平制御された雰囲気炉で行った。腐食環境、堆積物組成および堆積物フラックスは、井戸 SIABISTIONSITED RECOAT RECOAT論理を介して-USUSING(例えばSumner et al。[3])。試験片をNa 2 SO 4/K 2 SO 4の80/20 M混合物で被覆した。堆積フラックスを制御するために、単位面積当たりの脱塩の質量を測定し、試験片を100時間毎に再検討した。空気300 vppm SO 2の気体環境を使用し、全ての試験を550℃で行った。 C-RINGは800,700および500MPaに強調され、5μg CM2Hの標的DEP標準磁束で100,300または500時間の露光時間を露出させた。さらに、各ターゲットストレスレベルでの1つのCrringは、デポジットなしで300時間露光されました。//-

Metprepのエポキシセット樹脂とバロチニ(直径40~70

μmのガラス球)の50:50混合物に取り付けられた。次いで、油潤滑剤を使用して、油潤滑剤を使用して油潤滑剤を用いて切片を切断し、粉砕された腐食性のUCTおよび堆積物の溶解を防ぎ、次いで1μmのダイヤモンドペースト仕上げ(再び油潤滑剤を使用して)1μmのダイヤモンドペースト仕上げ(油潤滑剤を使用)。そしてSAM PlesのSEM検査を行った。光学顕微鏡を用いて、各露光期間の後にクラックがCRINGに存在したかどうかを決定した。 SEMを使用して、分解メカニズムの合金微細構造との相互作用の結果を特徴付けた。 Backscat Ter Energy dySpersive Xray(EDX)検出器を搭載したFei XL

30およびJEOL 7800Fフィールド電子銃(FEG)SEMをキャラクタリゼーションおよびSEMイメージングに使用した。 SEM画像は、画像Jソフトウェアを使用してPOSTPROCESSEDを使用して機能を正確に測定できました。-----

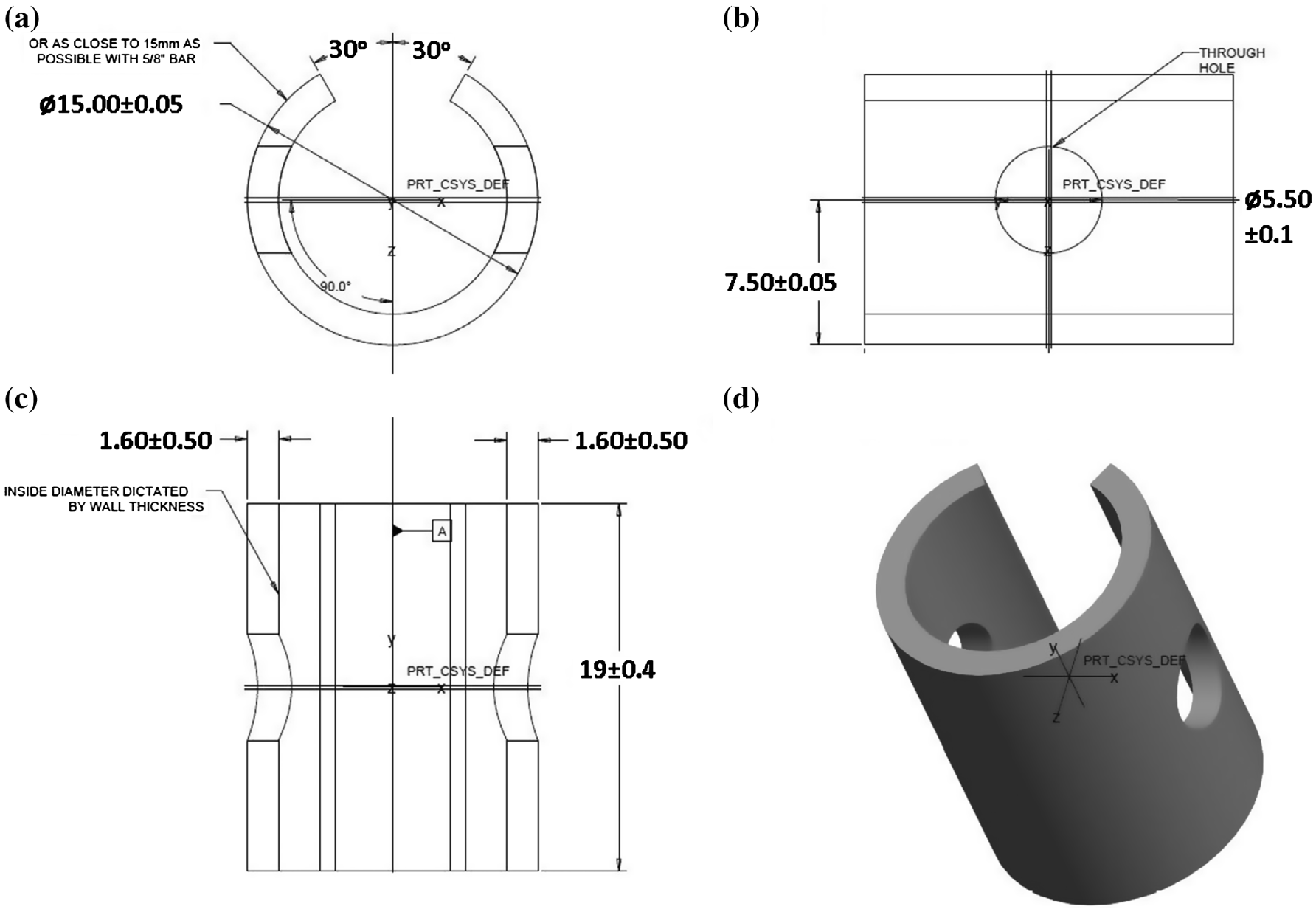

\\ ISO 7539 5(a)正面図断面(C)側面図

5(a)正面図断面(C)側面図

x x x x x alt断面図(c)側面図×ncrossセクション(d)等角ビュー。 (mmの単位)--

-

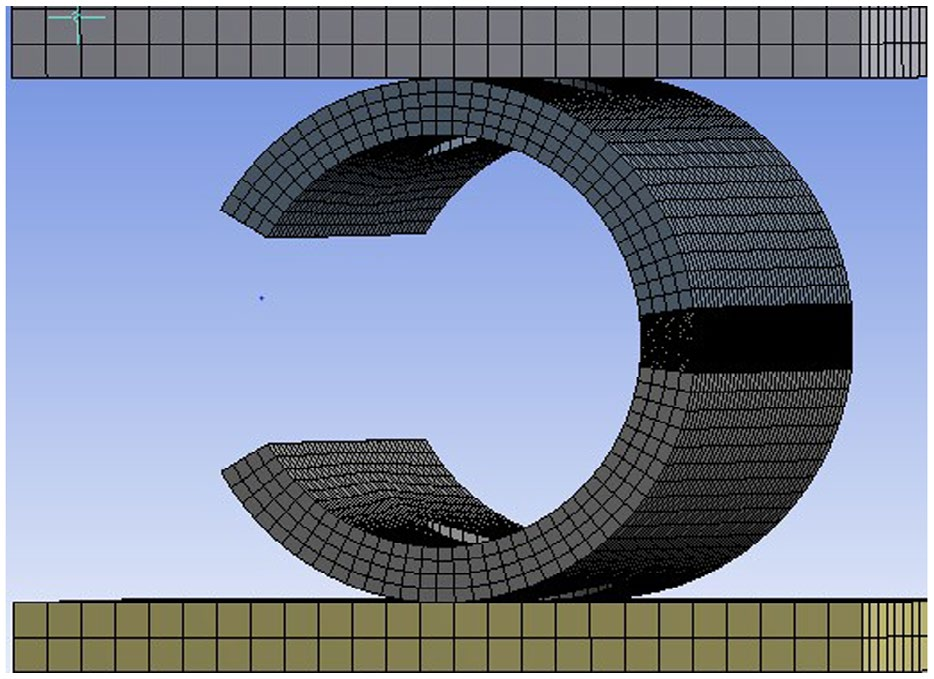

workbench 15 [18-]を使用して行われました。この分析に使用される材料モデルは、Siebörgeret alからCMSX4の単調代理材料データを使用して生成された等方性モデルであった。 [17-]。 Crringは2枚のプレート間に制約されました(図2-)。少量の相対運動を可能にするために、2つのブロックのうちの1つとCリングの間に摩擦のないスライド接触が利用された。式(

1)を使用して計算された変位()に相当する変位を通して境界条件

were。-C-rringは、C&ringの中央部のメッシュのより正確な精密化を可能にするために、3つの別々の秒としてモデル化されました。これは、この中央領域にあったので、割れが発生する可能性があることが想定されていたので不利であった。#101; Verが可能であるヘクスドミナントメッシュが使用されます。ただし、亀裂の先端の周りに噛み合って、亀裂先端形状の大きさと複雑さのために四面体

meshの使用が必要でした。

-クランプされた、多軸応力状態が前死亡したcringに。そのようなものとして、Von MISES基準を使用して局所応力値を得る。しかしながら、図3、

--

---

linear弾性破壊力学(式(式(

3))を用いて局所応力強度を評価するために使用した。 C

rring内のマイクロ半\\乳頭亀裂についての範囲(Δ)。応力強度は、ANSYS R15 [18-]応力強度ソルバーコードを使用して評価した。 ANSYSは、局所亀裂先端応力強度を計算するために、TStress Eval -を使用します。式(/3):線形弾性破壊力学方程式[20]。

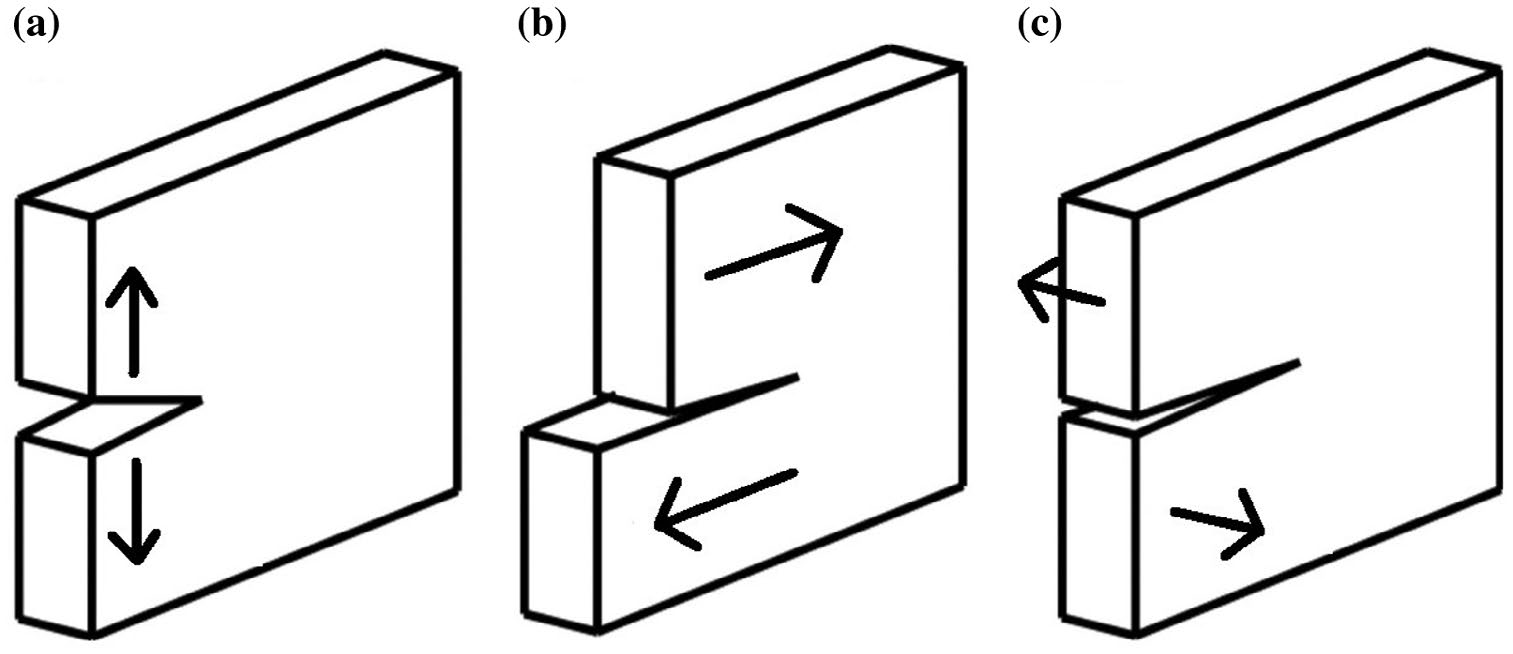

-&ccrack開度モード(a)モードI(b)モードIIおよび(c)モードIII。

--//

≧n geometryを計算するために使用された。 Crringジオメトリの有限表面亀裂についての要因( )。δ

- -

-CMSX-4のkは、750°C [

21 ]で空気中の15 mPa.m1 2であると報告されています。応力強度_ FEAモデリングを通して算出することは、クラックの可能性と K --Results and Dispussion\\を決定するためにこれと比較することができます。 NCRIRE結果 ディスカッション

4 CRINGSは、5μg

cm 2Hの目標蒸着磁束で550℃でコルロッドされていました300 Vppm SO 2の空気のガス環境。露光時間100,300および500時間後にサンプルを除去した。検査は、CO、NI、S、Oを含む

4

)。 Type IIの熱腐食と一致して、酸化物スケールの下に硫化が発生しました[

7