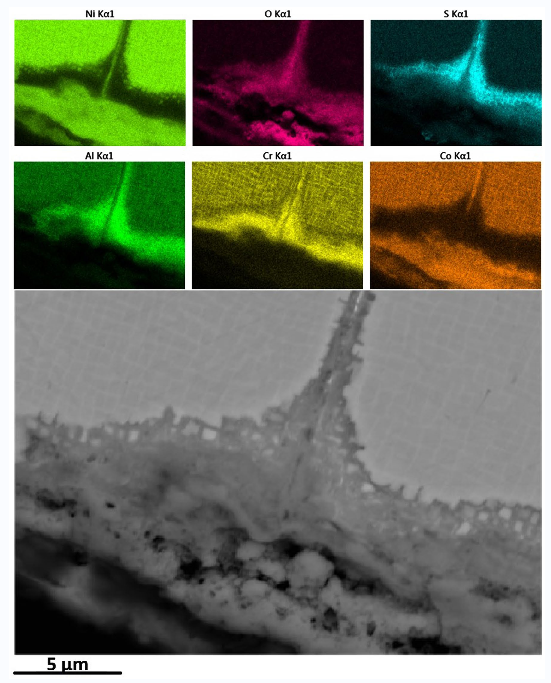

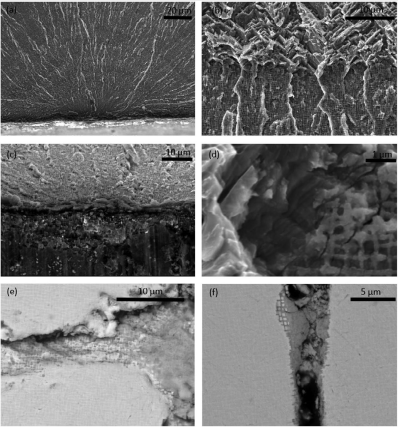

semイメージングは、ストレスおよび熱い腐食の最初の組み合わせの存在が、γ ''≧npracipitatesの反応をもたらすことを示唆している。その後、耐食性の特徴と同様の機能から始まり、γ ''101を通して伝播します。腐食が存在します(図&8#)。 EDX分析の結果を使用する(図5)これは、これがγ ''

の低いCRおよびCoコンテンツのためにこれがあることを仮定しています。

の低いCRおよびCoコンテンツのためにこれがあることを仮定しています。

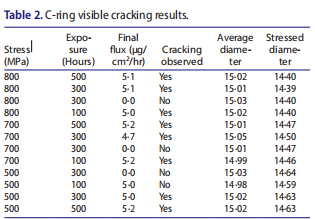

//nstressed腐食製品550°Cで5にさらされてμgCM

2

/2

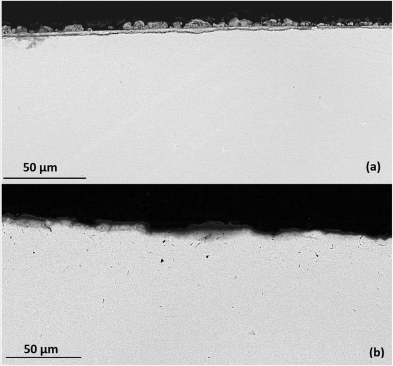

(a)500h(a)500h(a)500時間7μmの酸化物スケール(b)100 h露出その結果、2・43μmの酸化物スケールが得られます。

-

-に移行し、それは起こることが望みました保護NiOCOO酸化物スケールが形成されると、これが主にマトリックスに集中する合金からCoを枯渇させると、--&# --

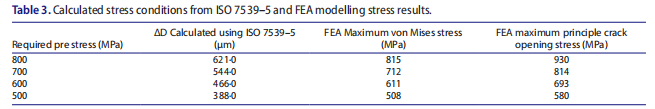

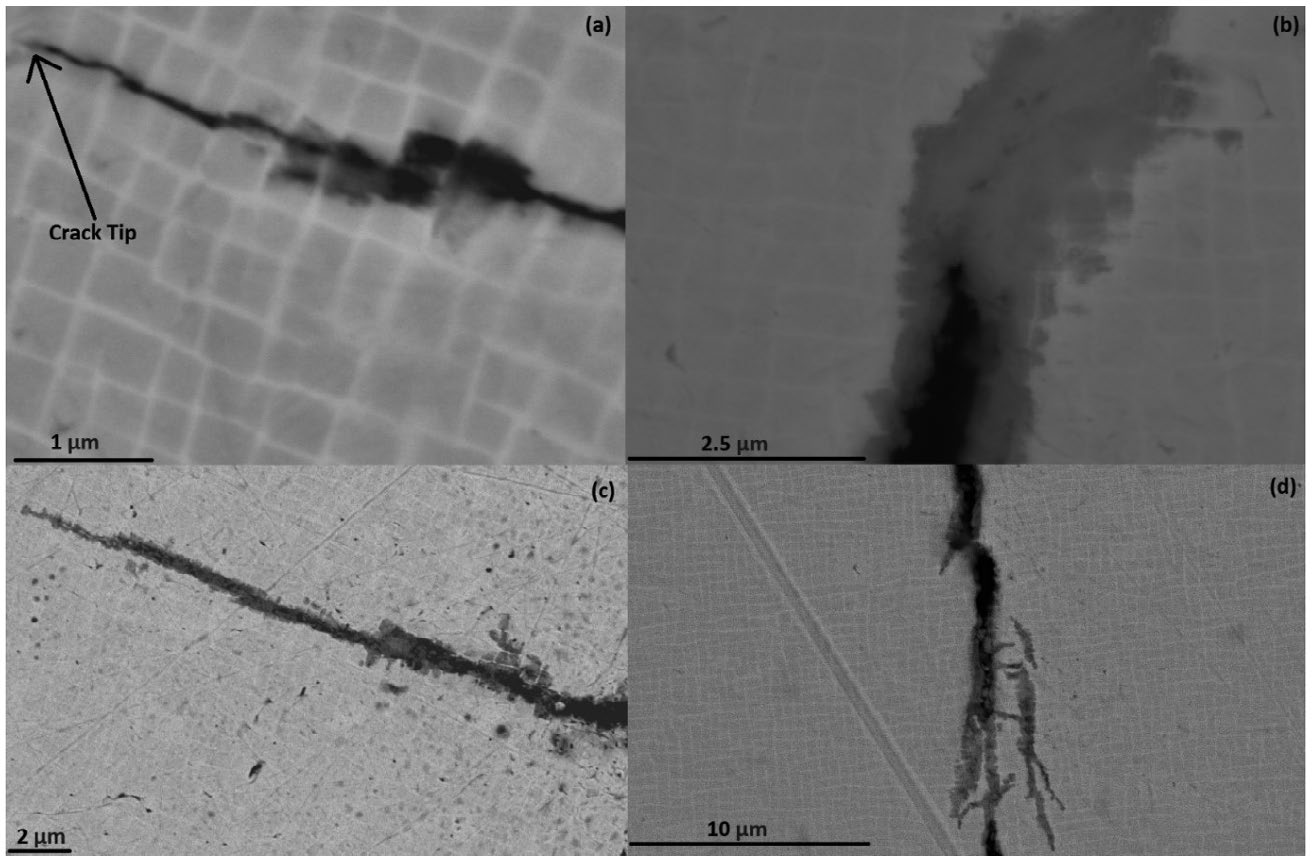

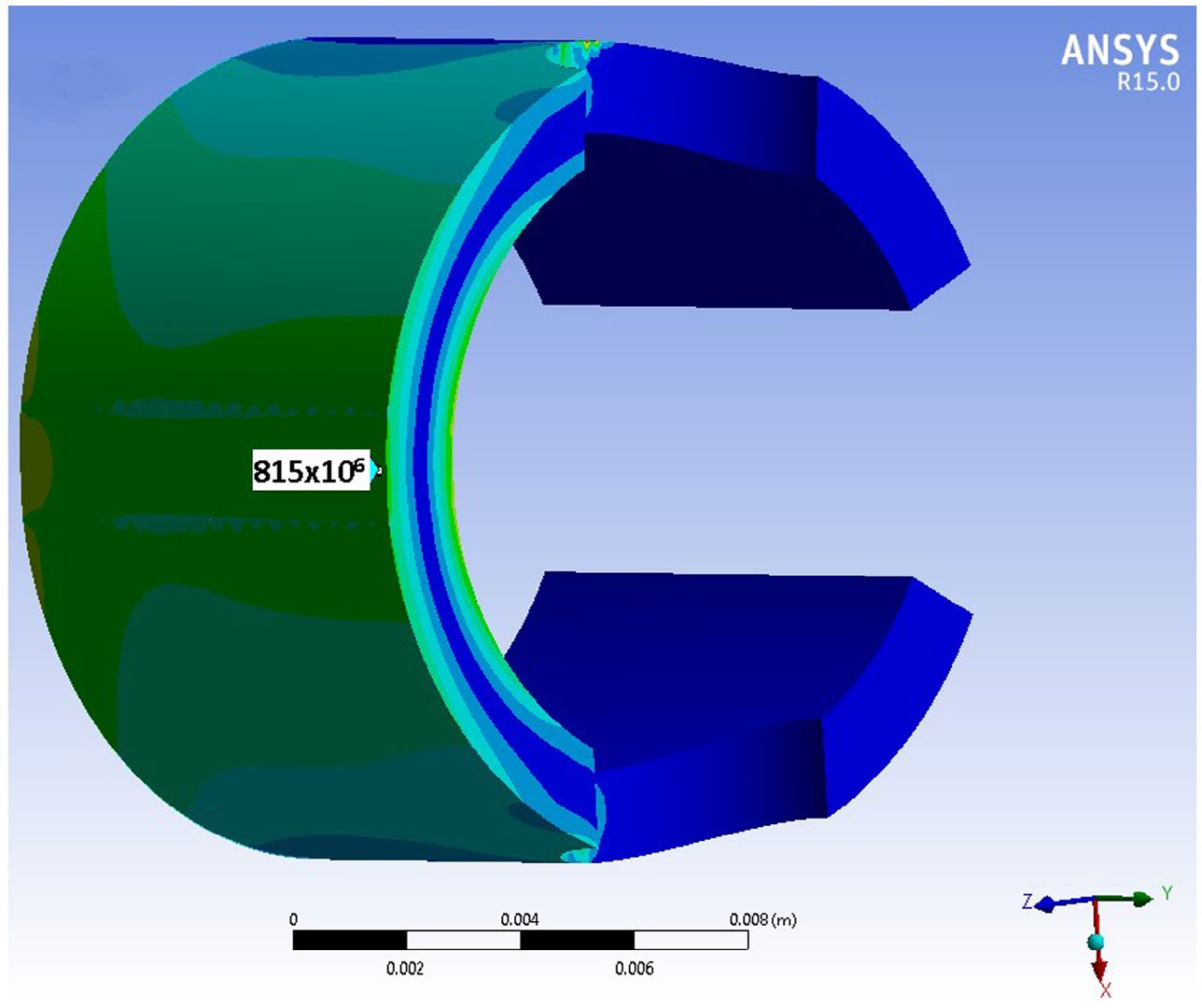

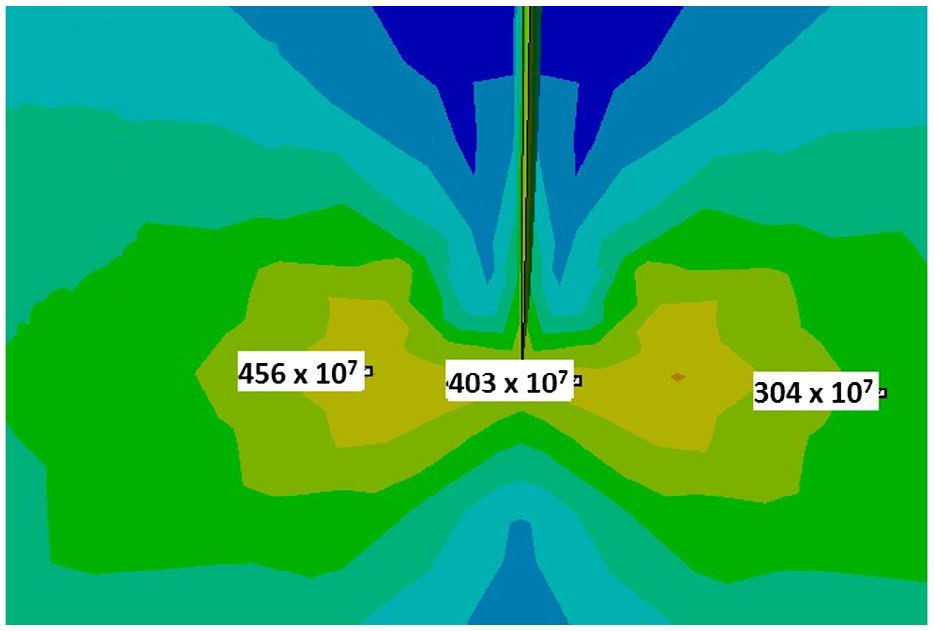

refents応力状態モデル化-&# に示すように、C rringの中央領域で最大応力が発生したと予測した。 FEAはまた、Crring内のマルチaxial応力状態の存在を予測し、101。最大の主要な主応力面は、最大プリンシパルとしてTOがX

axisに沿って発生し、中間の主体と呼ばれる2番目に大きな解決された応力面がzaxisに沿って行われます。この応力状態は、最初に亀裂が開始され、次にZaxisで伝播することを示唆し、--101;最大の主体は、モードIの亀裂開口部では通常で動作しています。ただし、亀裂が伝播し、-Δ

/thは、3つの主な方向すべてで伝播する可能性があります。さまざまなΔ- &#

- /

//

.2 Crringジオメトリ内の亀裂先端(図 10

10

)の周りの応力と濃度。これらのマイクロ

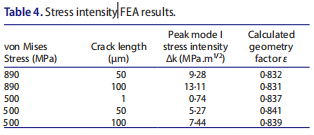

ringの中央領域でモデル化された。結果を表に示す 4

4

は

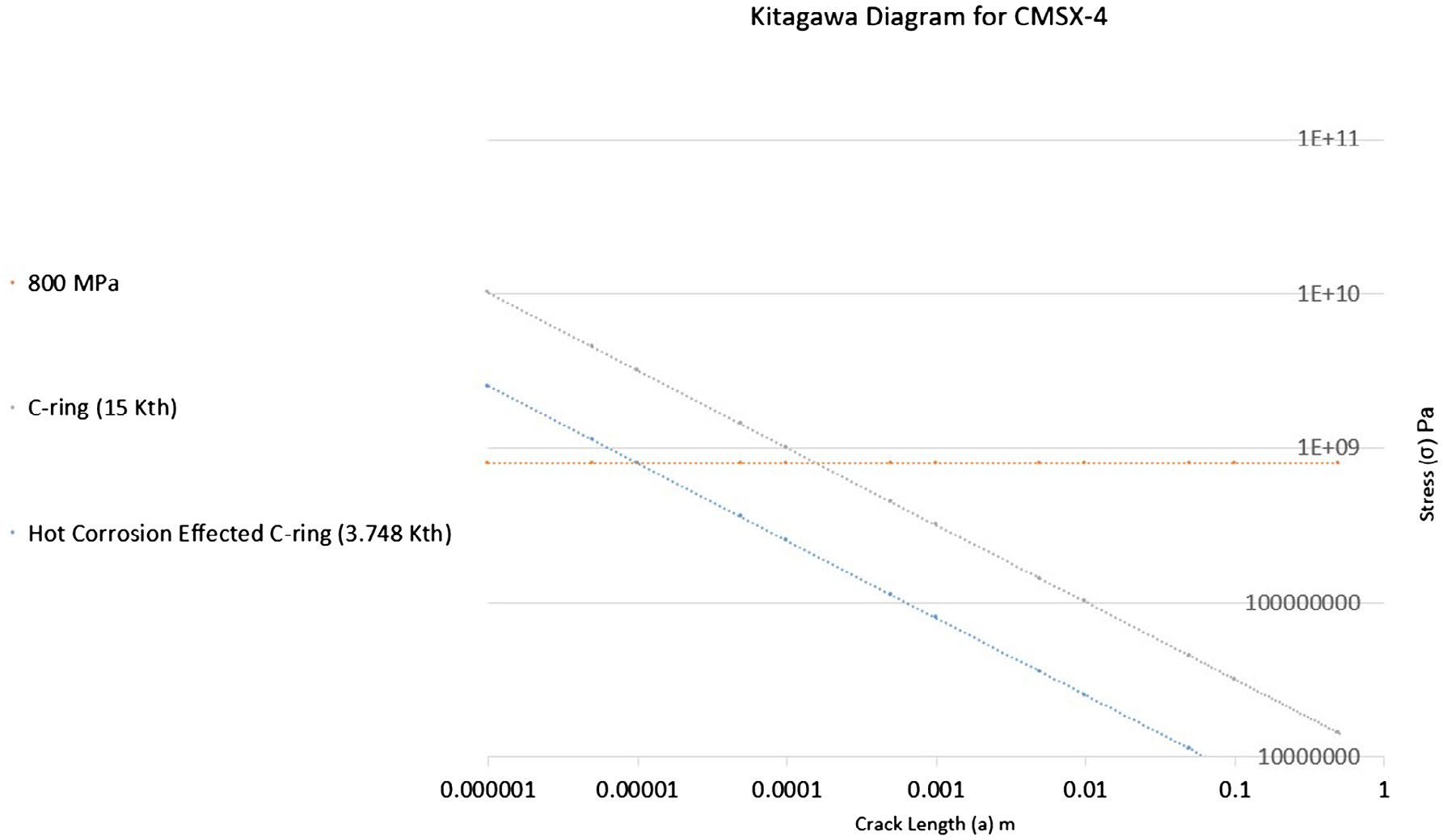

FEA応力強度モデリングは、クラックやピットが発生するクラックのためには100μmよりも大きくする必要があることを示唆していますCMSX4 [-/21]の報告された疲労しきい値として、15 MPA.M12の/K2を指定します。したがって、熱腐食の存在は、

; s k

k

、ならびに腐食ピッチングを通る圧力を集中させることに大きな影響を与えるかもしれません。 \\腐食ピットのサイズの割れ目が入った腐食ピットのサイズのn-/ / n7)。 FEA計算ジオメトリ係数 222 の熱腐食が同時に作用しています800MPAの応力で。 75%の減少。これは、ひび割れがかなり低い応力で発生する可能性があることを意味します。 \u003C表面腐食疲労亀裂および背面散乱EDXの特性評価5μgCM 2

H蒸着フラックスとAIRのテストガスで300時間後に800MPaで - 300 vppm so

H蒸着フラックスとAIRのテストガスで300時間後に800MPaで - 300 vppm so

--//

---cm2 =蒸着フラックスと空気のテストガス - 300 vppm so

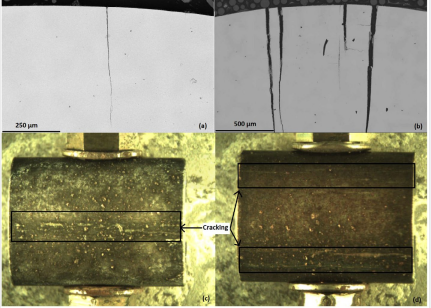

2(a)100 h露出断面(b)300 h露出断面(c )300 H中心クラッキング(D)500 H対称クラッキング。&#scondary電子イメージ800 mPa 5μgCM2H蒸着フラックスとNRIRD - 300 VPPM SO2

(a)100 H断面図マーク(B)100 H破壊面の範囲、

(a)100 H断面図マーク(B)100 H破壊面の範囲、

''-(c)100 H標本表面の攻撃

γ

(d)100 h高いmag破壊面亀裂先端(E)で300時間の腐食攻撃'''

recipitatic(f)500 H腐食

γ/-'-

recipitatic(f)500 H腐食//

--

/-

Figure 8.SEM CMSX4 Crr Samplesから800MPaに応力し、5μgの aデポジットフラックスを備えた腐食環境にさらされた亀裂のヒントNCM

2Hおよび空気のテストガス - 300 VPPM SO2(A)300 H露光(B)300 H露出(C)300 H露出(D)100 h露出。/

axis incificalでのC